Hochgeschwindigkeitsschleifen mit Minder- und Minimalmengenkühlschmierstoffen

Wilhelm Rehbein, Dipl.-Ing. (FH) Chemie

oelheld GmbH, Stuttgart

Zusammenfassung

Techniken zur Verringerung des Einsatzes von Kühlschmierstoffen sind bei der Zerspanung mit geometrisch definierter Schneide bereits seit einigen Jahren erprobt und werden in Teilbereichen in der Serienfertigung angewendet [1]. Mit der Entwicklung der Mindermengen- und Minimalmengenschmiersysteme kam die Forderung nach neuen Kühlschmierstoffen auf, die sowohl den speziellen Anforderungen dieser Technologien als auch gesteigerten Erwartungen an die Umwelt- und Humanverträglichkeit entsprachen. Der Einsatz dieser Systeme beim Hochgeschwindigkeitsschleifen erfordert exakt auf die Bearbeitung abgestimmte Schmierstoffe, insbesondere, da hier sowohl die thermische Belastung der Produkte als auch ihr Verdampfen, Vernebeln, ihr Verspritzen und damit die Emission in die Umgebungsluft deutlich stärker sind.

Aufbau der getesteten Kühlschmierstoffe

Im Vergleich zu Bearbeitungsverfahren mit geometrisch definierter Schneide sind die Schnittgeschwindigkeiten beim Schleifen um ein vielfaches höher, damit verbunden ist eine steigende thermische Belastung von Werkzeug, Werkstück und Kühlschmierstoff. Während beim konventionellen Schleifen vielfach Kühlschmierlösungen und -emulsionen, vor allem zur Kühlung des Prozesses verwendet werden, kommen mit steigender Schleifgeschwindigkeit und Zerspanungsleistung überwiegend Kühlschmierstoffe (KSS) mit ausgeprägten reibungsmindernden Eigenschaften, also nichtwassermischbare KSS zum Einsatz. Die Anforderungen an diese Produkte können wie folgt beschrieben werden:

- Verringerung der Reibung zwischen Werkstück und Schleifscheibe und damit Reduktion der entstehenden Reibungswärme, Vermeidung von Werkstoffgefügeänderungen (Anlaufen, Martensitbildung) und Scheibenverschleiß

- Ableiten der durch Reibung und Verformungsarbeit des Spans entstehenden Wärme, Kühlung von Werkstück und Scheibe, Vermeidung von Maßungenauigkeiten infolge der Wärmedehnung

- Freispülen der Kornzwischenräume, "griffig halten" der Schleifscheibe

- Abtransport der beim Bearbeitungsvorgang entstehenden Späne aus der Werkzeugeingriffszone, Vermeidung von Ansammlungen heißer Späne

- Schutz der Werkstücke, Schleifscheibengrundkörper und Anlagenteile vor Korrosion

- Temperieren von Anlage und Werkstücken

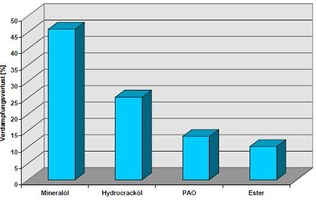

Die Anforderungen an einen geeigneten Minder- oder Minimalmengenkühlschmierstoff für die Anwendung beim Hochgeschwindigkeitsschleifen umfassen also eine effektive Reduktion der Reibung sowie möglichst ein Freispülen der Schleifscheibe. Die weiterhin genannten Forderungen Wärmeableitung bzw. Kühlung, Wegspülen der Späne, Temperierung und Korrosionsschutz können aufgrund der geringen Kühlschmierstoffmengen nicht oder nur unzureichend erfüllt werden. Neben den genannten Ansprüchen an einen modernen KSS für die Minder- (MKS) und Minimalmengenkühlschmierung (MMKS) sollten Ölnebelarmut, geringe Verdampfung sowie möglichst weitgehende toxikologische und ökologische Unbedenklichkeit berücksichtigt werden. Prinzipiell bestehen Kühlschmierstoffe immer aus einer geeigneten Basisflüssigkeit, der je nach Einsatzzweck und Anforderung unterschiedliche Wirkstoffe (Additive) zugegeben werden. Moderne Basisflüssigkeiten für die Minder- und Minimalmengenkühlschmierung sollten sowohl an die besonderen Bedingungen des Bearbeitungsprozesses angepasst sein als auch aus toxikologischer und ökologischer Sicht den heutigen Anforderungen entsprechen. Nachdem sich bei ersten Versuchen zeigte, dass wassergemischte Kühlschmierstofftypen aufgrund zu geringer Schmierwirkung nicht geeignet waren, wurden die weiteren Untersuchungen mit wasserfreien Kühlschmierstoffen durchgeführt. Unter Berücksichtigung ökonomischer und toxikologischer Aspekte kamen daher als Basisflüssigkeiten aromatenarme Kohlenwasserstoffgemische (Mineralölraffinate, Hydrocracköle und Polyalphaolefine), Carbonsäureester und Alkohole in Betracht:

Mineralölraffinate

Die direkt aus Erdöl gewonnenen Mineralölraffinate bilden derzeit, in erster Linie aus wirtschaftlichen Gründen, noch den Hauptanteil der verwendeten Kohlenwasserstoff- Basisflüssigkeiten. Mit Hilfe verschiedener physikalischer (Destillation, Extraktion) und chemischer (Hydrierung) Verfahren werden aus dem Rohöl Mineralölfraktionen gewonnen, die überwiegend aus gesättigten Kohlenwasserstoffen (Paraffine) von geradkettiger (n-Paraffine), verzweigtkettiger (Isoparaffine) oder cyclischer Struktur (Naphthene) bestehen. Aus Gründen der Oxidationsstabilität unerwünscht sind Beimischungen ungesättigter Kohlenwasserstoffe (Olefine, Acetylene) sowie aus toxikologischen Gründen die ungesättigten cyclischen und polycyclischen Aromaten. Diese Stoffe werden durch die heute üblichen Raffinationsverfahren weitgehend, aber nicht vollständig entfernt. Das breite Spektrum von Struktur und Größe der Kohlenwasserstoffmoleküle einer Mineralölfraktion bedingt eine vergleichsweise hohe Verdampfungsneigung, Bild 1, die auch nicht durch die Zugabe von Additiven beeinflusst werden kann.

Hydrocracköle

Eine Methode zur Veredelung der Erdölkohlenwasserstoffe besteht in der Herstellung von Hydrocrackölen. Dazu werden Rohparaffin oder auch der Rückstand der Vakuumdestillation in Gegenwart von Wasserstoff und mit Hilfe von Katalysatoren bei Temperaturen bis zu 450°C und Drü cken bis zu 300 bar in kürzere Moleküle gespalten. Gleichzeitig erfolgt eine Spaltung und Hydrierung der enthaltenen aromatischen Verbindungen, der Aromatengehalt von Hydrocrackölen ist daher geringer als der vergleichbarer Mineralöle. Da mit diesem Prozess aus Verbindungen mit schlechtem Viskositäts-Temperatur-Verhalten und geringer Schmierfähigkeit (Naphthene, Aromaten) solche mit günstigeren Eigenschaften (Paraffine) erzeugt werden, zeichnen sich die so hergestellten Produkte im Vergleich zu Mineralölen durch einen höheren Viskositätsindex und eine bessere Schmierfähigkeit aus. Ein weiterer Vorteil der Hydrocracköle liegt in ihrer geringeren Verdampfungs- und Vernebelungsneigung aufgrund der homogeneren Molekülgrößenverteilung, durch die Kohlenwasserstoffemissionen am Arbeitsplatz reduziert werden können.

Polyalphaolefine

Vergleichbar mit Premium-Motorenölen können eine minimale Verdunstung, ein hoher Flammpunkt bei niedriger Viskosität, ein hoher Viskositätsindex sowie eine ausgezeichnete Scher- und Alterungsstabilität auch bei Hochleistungs- Kühlschmierstoffen nur durch die Verwendung synthetischer Polyalphaolefine (kurz PAO´s) erreicht werden. Durch die thermische Spaltung von Mineralöl in Gegenwart von Wasserstoff erhält man Ethen, aus dem mit Hilfe von Katalysatoren mittels Olefinsynthese ein lineares α-Olefin, meist das 1-Decen hergestellt wird. Dieses wird in einem weiteren katalysierten Reaktionsschritt oligomerisiert, d.h. es werden zwei, drei oder mehrere Olefinmoleküle verbunden. Durch diese Vorgehensweise enthält man nahezu reine PAO´s eines bestimmten Polymerisationsgrades, aromatische Kohlenwasserstoffe entstehen hier ebenso wenig wie ungesättigte Verbindungen, welche für die Oxidation bzw. Alterung der Produkte verantwortlich sind. Durch die einheitliche Zusammensetzung ist die Verdunstungsneigung der PAO´s wesentlich geringer als die vergleichbarer Mineralölfraktionen oder Hydrocracköle, auch die Vernebelungsneigung ist verringert. Schmierstoffe auf der Basis von Polyalphaolefinen sind bei geeigneter Formulierung biologisch abbaubar.

Esteröle

Neben den Kohlenwasserstoffen werden auch Carbonsäureester als Basisflüssigkeiten für Kühlschmierstoffe verwendet. Diese können in synthetische Produkte und solche natürlichen Ursprungs (Pflanzenöle, tierische Fette) unterteilt werden. Ihre Verdampfungsneigung ist noch geringer als die der PAO´s. Natürliche Ester sind gut biologisch abbaubar, allerdings ist ihre Alterungsbeständigkeit gering. Da die MMKS eine reine Verlustschmierung darstellt, enthalten marktübliche Minimalmengenkühlschmierstoffe für die Zerspanung mit bestimmter Schneide oft Pflanzenöle. Die Oxidationsstabilität von Schmierstoffen auf der Basis synthetischer Ester ist bei geeigneter Auswahl wesentlich besser, da hier gesättigte Produkte von hohem Reinheitsgrad verfügbar sind. Sie können daher auch zur Formulierung von Kühlschmierstoffen für eine Umlaufkühlung verwendet werden. Allerdings sind diese Verbindungen oft nicht mehr so gut biologisch abbaubar. Auch die Stabilität gegen Hydrolyse (in Gegenwart von Wasser spaltet sich der Ester in Alkohol und Säure) kann durch die Verwendung sterisch gehinderter synthetischer Ester verbessert werden. Ein generelles Problem der Schmierstoffe auf Esterbasis ist ihre geringere Verträglichkeit mit Elastomeren und Lacken. Besonders die niedrigviskosen Ester, die aufgrund ihres guten Spülvermögens als Basisflüssigkeiten für Schleiföle verwendet werden, verhalten sich vielen Dichtungs und Isoliermaterialien gegenüber aggressiv.

Fettalkohole

Vielfach werden zur Minimalmengenkühlschmierung bei der Zerspanung, besonders beim Sägen langkettige Alkohole, sogenannte Fettalkohole verwendet. Im Gegensatz zu den Carbonsäureestern ist bei den Alkoholen das Sauerstoffatom immer mit einer Einfachbindung mit dem Kohlenstoffatom verbunden, die zweite Bindung geht der Sauerstoff mit einem Wasserstoffatom ein. Die Schmierwirkung dieser Verbindungen liegt entsprechend ihrer Polarität zwischen derjenigen von Kohlenwasserstoffen und Carbonsäureestern, die Verdampfungsneigung ist relativ hoch, so dass bei ihrer Verwendung ein gewisser Kühleffekt erzielt werden kann.

Additive

Durch geeignete Zusatzstoffe können die physikalischen und chemischen Eigenschaften der Basisflüssigkeiten weiter verbessert und für den Bearbeitungsprozess optimiert werden. Voraussetzung für die Wirksamkeit der Additive ist, mit Ausnahme von dispergierbaren Festschmierstoffen,deren Löslichkeit im Basismedium.

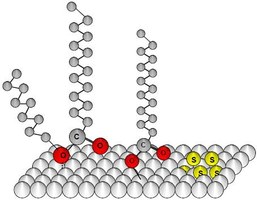

Friction Modifier

Reibungsverringerer (Friction Modifier) lagern sich an Metalloberflächen an und verringern die Reibung zwischen ihnen Bild 2. Neben den bereits als Basisflüssigkeiten beschriebenen Carbonsäureestern und Fettalkoholen kommen Carbonsäuren, Amin- und Amidverbindungen zum Einsatz. Kommt ein mit diesen Verbindungen additivierter Schmierstoff mit einer tribologisch beanspruchten Metalloberfläche in Berührung, so wird die funktionelle Gruppe der Verbindung durch die Metallionen in der oxidischen Grenzschicht angezogen. Der durch Adsorption entstandene reibungsvermindernde Film kann durch weitere Anlagerungen mehrere molekulare Schichten umfassen und ist in der Lage, die Reibzahl beim Kontakt zweier Metalloberflächen im Vergleich zu einem unlegierten Schmiermittel auf Mineralölbasis um bis zu 30 % zu senken. Oberhalb von etwa 150°C ist der Schmelzpunkt dieser Schicht erreicht und sie verliert ihre Wirksamkeit.

Anti-Wear-Additive

Verschleißschutzwirkstoffe (Anti-Wear-Additive) bilden durch Reaktion mit Metalloberflächen plastisch deformierbare Schichten, welche den Verschleiß zwischen den tribologisch beanspruchten Schichten vermindern. Sie werden unterteilt in aschegebende und aschefreie Produkte. Typische Vertreter der ersten sind die Zinkdialkyldithiophosphate, die überwiegend im Hydraulik- und Motorenölbereich, aber auch in Metallbearbeitungsölen eingesetzt werden. Aschefreie Verschleißschutzadditive sind meist organische Ester der Phosphorsäure und Thiophosphorsäure. Die Wirkung der genannten Anti-Wear-Additive beruht auf einer Anlagerung der Moleküle an der Metalloberfläche, ihrer Zersetzung bei höheren Temperaturen und der Einlagerung der Reaktionsprodukte in die obersten Molekülschichten der Metalloberflächen.

EP-Additive

Hochdruck- oder Extreme-Pressure-Additive bilden durch Reaktion mit

Metalloberflächen Verbindungen mit geringerer Scherfestigkeit und verhindern so Mikroverschweißungen zwischen den Metalloberflächen bei hohem Druck und hohen Temperaturen. Der Übergang zwischen AW- und EP-Additiven ist fließend, auch hier werden reaktive Phosphorverbindungen, zusätzlich auch organische Schwefelverbindungen verwendet. Dabei wird unterschieden zwischen geschwefelten Kohlenwasserstoffen (Polysulfide) und mit Schwefel umgesetzten Carbonsäureestern. Beide Typen lagern sich an die Metalloberfläche an und zersetzen sich bei höheren Temperaturen Bild 2, die sogenannten aktiven Schwefeladditive reagieren hier früher als die inaktiven Sorten. Der dadurch freiwerdende Schwefel bildet mit dem Metall Sulfide, welche eine deutlich geringere Scherfestigkeit als das Metall selbst besitzen. Dieser Effekt bewirkt eine bessere Zerspanbarkeit des Werkstoffes und verhindert ein Verschweißen mit der Werkzeugschneide. Die bis vor einigen Jahren vielfach eingesetzten chlororganischen Verbindungen (Chlorparaffine) sind aus ökologischer und toxikologischer Sicht bedenklich und werden heute weitgehend durch Schwefelverbindungen ersetzt.

Antinebeladditive

Um eine übermäßige Nebelbildung bei starker Verwirbelung zu verhindern, werden den Produkten öllösliche kettenförmige Polymerverbindungen zugesetzt, die einer feinen Verteilung des Ölnebels entgegenwirken. Die durch die Wirkung dieser Antinebeladditive entstehenden größeren Öltröpfchen sinken schneller zu Boden und verringern so zusammen mit verdampfungsarmen Basisflüssigkeiten insbesondere bei der Mindermengenschmierung die Belastung der Luft am Arbeitsplatz. Um ihre Wirkung über eine lange Zeit beizubehalten, müssen geeignete Antinebeladditive eine ausreichende Stabilität gegenüber den beim Schleifprozess auftretenden hohen Scherkräften aufweisen.

Antioxidantien

Die Alterung von Schmierstoffen wird vor allem durch den Kontakt mit Luftsauerstoff verursacht und verläuft mit steigender thermischer Belastung beschleunigt, die Reaktionsgeschwindigkeit verdoppelt sich wie bei jeder chemischen Reaktion mit jeweils 10°C Temperaturanstieg. Besonders Kühlschmierstoffe für Hochgeschwindigkeits-Schleifoperationen sind meist einer hohen thermischen Belastung ausgesetzt. Als negative Effekte dieser Oxidation ist ein Anstieg von sauren Bestandteilen und somit eine steigende Aggressivität gegenüber Lacken, Elastomeren und Metallen zu beobachten. Auch können gealterte Kühlschmierstoffbestandteile Verharzungen verursachen und einen unangenehmen, sauren Geruch bewirken. Antioxidantien (Oxidationsinhibitoren) verhindern die oxidationsbedingte Verharzung und Säurebildung durch Eliminierung der reaktiven Sauerstoffradikale und schützen so den Kühlschmierstoff vor Alterung.

Wichtige physikalische Eigenschaften

Die Eignung und Leistungsfähigkeit von Kühlschmierstoffen wird nicht allein durch ihre chemische Zusammensetzung bestimmt, sie drückt sich auch durch einige physikalische Eigenschaften aus:

Die Viskosität einer Flüssigkeit beschreibt den inneren Widerstand, den sie einer Verformung entgegensetzt. Bei Kühlschmierstoffen nimmt die Viskosität unmittelbar Einfluss auf die Tragfähigkeit des sich zwischen Werkzeug und Werkstück bildenden Schmierfilms, bedingt aber auch die Förderbarkeit und damit das Spülvermögen der Mindermengenschmierstoffe bzw. die Verteilbarkeit der MMKS-Fluide.

Neben der Viskosität ist auch ein möglichst gutes Viskositäts-Temperatur-Verhalten, d.h. eine geringe Viskositätsabnahme bei steigender Erwärmung von Bedeutung. Ein gutes Viskositäts- Temperatur-Verhalten, beschrieben durch einen hohen VI-Index, gewährleistet auch bei den im Schleifspalt vorherrschenden hohen Temperaturen einen Schmierfilm von ausreichender Tragfähigkeit bei gleichzeitig guter Förderbarkeit unter Normalbedingungen.

Als Flammpunkt einer Flüssigkeit wird die Temperatur bezeichnet, bei der erstmalig entzündbare Dämpfe über ihrer Oberfläche entstehen. Auch wenn in Versuchen feinst zerstäubte Flüssigkeiten unabhängig vom Flammpunkt entzündbar waren, so sollten doch aus Gründen der Arbeitssicherheit Kühlschmierstoffe für das Schleifen mit Mindermengen- oder Minimalmengenkühlschmierung einen Flammpunkt von 150°C oder mehr aufweisen.

Erprobung der Kühlschmierstoffe

Die Versuche zur Erprobung der geeigneten Kühlschmierstoffe für die Mindermengen- und Minimalmengenkühlschmierung wurden im Werkzeugmaschinenlabor des Lehrstuhls für die Technologie der Fertigungsverfahren an der Rheinisch-Westfälischen Technischen Hochschule Aachen durchgeführt. Die verwendete Prüfmaschine war eine Hochgeschwindigkeitsschleifmaschine der Firma Schaudt GmbH, Stuttgart, die den besonderen Versuchsbedingungen angepasst wurde. Als Schleifscheibe wurde eine mit kubisch kristallinem Bornitrid der Körnung 126 belegte Scheibe mit keramischer Bindung, Aluminiumgrundkörper und hoher CBN-Konzentration von der Firma Ernst Winter & Sohn Diamantwerkzeuge GmbH & Co., Norderstedt, verwendet. Die Werkstücke wurden aus den Stählen 100Cr6 und 16MnCr5 gefertigt. Als praxisnahes Prüfverfahren wurde das Außenrundeinstechschleifen gewählt, die Schleifgeschwindigkeit vc betrug 100 m/s, die Werkstückumfangsgeschwindigkeit vw 97 m/min. Während der Versuche wurde über Sensoren die Normalkraft gemessen, die Tangentialkraft konnte aus der Antriebsleistung der Maschine ermittelt werden. Ferner wurde die gemittelte Rauhtiefe der geschliffenen Oberflächen zur Beurteilung der Schmierstoffe herangezogen [2].

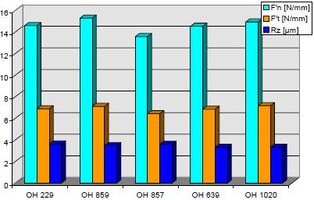

Zur Ermittlung des optimal geeigneten Minimalmengenkühlschmierstoffes wurden insgesamt 33 Versuchsschmierstoffe in 4 Versuchsreihen erprobt Bild 3. Neben den jeweils gemessenen Normal- (F´n) und Tangentialkräften (F´t) und der Oberflächenrauhtiefe (Rz) wurde zur Beurteilung vor allem die Entstehung bzw. das Ausmaß von thermischer Werkstückoberflächenschädigung (Schleifbrand) herangezogen. Erste Versuche mit kommerziell erhältlichen Minimalmengenkühlschmierstoffen mit einer Dosierung von 50 ml pro Stunde zeigten neben hohen Kräften und einer schlechten Oberflächenqualität besonders starke Werkstückschädigungen durch Schleifbrand, dieser konnte erst bei einer Kühlschmierstoffmenge von 200 ml pro Stunde auf ein erträgliches Maß reduziert werden. Die weiteren Untersuchungen wurden daher mit einem Volumenstrom von 200 ml/h durchgeführt. Auch erwiesen sich Produkte auf der Basis von Fettalkoholen oder Lösungen organischer Salze in Wasser [3] aufgrund zu starker Schleifbrandbildung und Neuhärtung der Werkstückoberfläche als gänzlich ungeeignet. Die nächste Testreihe diente dem Zweck, die am besten geeignete Basisflüssigkeit zu finden. Hier zeigten im Gegensatz zu Erfahrungen bei der Zerspanung mit geometrisch definierter Schneide Kohlenwasserstoffe (Mineralöle OH 857 und OH 639 sowie Polyalphaolefin OH 1020) gegenüber den ebenfalls geprüften nativen (OH 229) und synthetischen Estern (OH 859) hinsichtlich der beim Schleifprozess aufgewendeten Normal- und Tangentialkräfte, der Oberflächenrauhigkeit des bearbeiteten Werkstückes und besonders der thermischen Schädigung des Werkstückes durch Schleifbrand tendenziell die besseren Ergebnisse, Bild 4. Eine mögliche Erklärung für diesen Effekt ist, dass nach König /4/ mit verringerter Reibung die Schnitteinsatztiefe steigt und es zu einer länger andauernden und stärker plastischen Werkstoffverdrängung unter höherem Kraftaufwand kommt. Ein gewisses Maß an Reibungsminderung würde demnach den Schleifprozess positiv beeinflussen, eine zu starke Reibungsreduktion wäre aber kontraproduktiv. Ein weiterer Grund könnte in der stärkeren Verdunstungsneigung der Kohlenwasserstoffe zu finden sein, die eine schwache Kühlung von Werkstück und Scheibe bewirkt. Polarere Basisflüssigkeiten könnten auch zu einem schnellen Zusetzen der Kornzwischenräume der Schleifscheibe führen, welche dann höhere Kräfte benötigt und mehr Reibungswärme produziert.

Eine Erhöhung der kinematischen Viskosität des Kühlschmierstoffes (OH 639 vs. OH 857) bewirkte eine leicht verringerte Oberflächenrauhigkeit, die erforderlichen Schleifkräfte stiegen aber überproportional an.

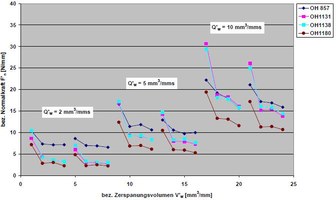

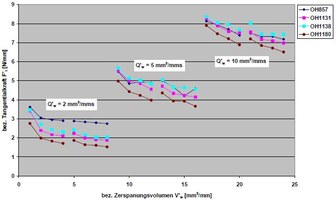

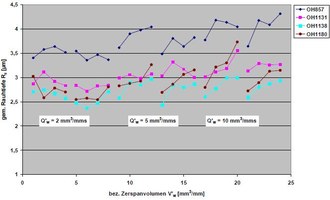

Ausgehend vom Mineralöl sollten in weiteren Versuchsreihen durch die Zugabe von Additiven F´n, F´t, Rz und Schleifbrand weiter vermindert werden, Bild 5, 6, 7. Bereits durch den Zusatz eines aschefreien Reibungsverringerers (OH 1131) konnten die genannten Parameter deutlich reduziert werden. Weitere Verbesserungen der Oberflächengüte sowie Verringerungen der Kräfte konnten durch Additive auf der Basis organischer Schwefelverbindungen, sowohl durch geschwefelte Kohlenwasserstoffe als auch Carbonsäureester erreicht werden.

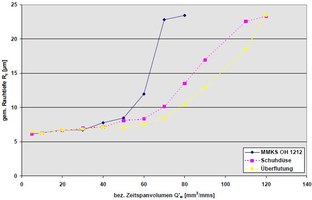

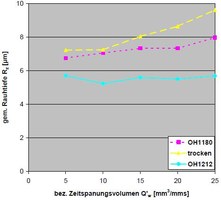

Ein Reibwertverbesserer auf der Basis einer organischen Molybdänverbindung (OH 1138) bewirkte eine Erhöhung der Oberflächenqualität, die gemessenen Kräfte sowie der entstandene Schleifbrand waren aber nicht befriedigend. Die günstigste Additivierung bestand in einer Kombination von Polysulfiden und geschwefelten Carbonsäureestern mit einem aschefreien Reibungsverringerer (OH 1180). Eine weitere Verbesserung der Oberflächenqualität konnte durch die Verwendung von Polyalphaolefin als Basisflüssigkeit (OH 1212) erreicht werden, Bild 8.

Ursache für diesen Effekt sind vermutlich das günstigere Viskositäts-Temperatur- Verhalten und die höhere thermische Stabilität des Polyalphaolefins, d.h. es bildet im Schleifspalt einen thermisch stabileren Schmierfilm von höherer Tragfähigkeit aus als ein Mineralöl gleicher Viskositätsklasse. Die Versuchsergebnisse bei Verwendung des letztgenannten MMKS-Mediums waren unter den genannten Testbedingungen bei kleinen bezogenen Zeitspanvolumina vergleichbar mit den Ergebnissen einer Überflutungskühlschmierung mit einem konventionellen Schleiföl, eine Werkstückschädigung durch Schleifbrand war nicht mehr nachweisbar. Der Transport der Späne aus der Maschine ist derzeit aber noch nicht befriedigend gelöst. Die Verwendung eines Polyalphaolefins als Basisöl bietet aufgrund der Abwesenheit aromatischer Verbindungen auch toxikologische Vorteile gegenüber einem Mineralöl.

Kühlschmierstoffe für das Schleifen mit Mindermengenkühlschmierung

Beim Schleifen mit konventioneller Kühlschmierung durch Überflutung mit Kühlschmierstoff werden Werkstück und Schleifscheibe mit KSS-Mengen von 10 Liter und mehr pro Minute und mm Schleifscheibenbreite mit einem Zufuhrdruck von bis zu 30 bar mittels Freistrahldüsen mehr oder weniger gezielt überspült. Die Mindermengenkühlschmierung arbeitet im Gegensatz dazu mit KSSVolumenströmen unter 2 Liter pro Minute und mm Schleifscheibenbreite, die durch Schuhdüsen mit an die Scheibe angepasster Geometrie gezielt aufgebracht werden Bild 9.

Der Zufuhrdruck beträgt bei dieser Anordnung ca. 1 - 2 bar. Aufgrund der bekannten Technologiedaten sowie anhand von Voruntersuchungen wurde davon ausgegangen, dass ein geeigneter Mindermengenkühlschmierstoff die folgenden Eigenschaften aufweisen sollte:

- Geringe kinematische Viskosität, um eine gute Spülwirkung zu gewährleisten und die Kornzwischenräume der Schleifscheibe frei zu spülen. Ein Wert von ν40 = 7 mm2/s sollte nicht überschritten werden. Dennoch sollte der Flammpunkt über 150°C liegen. Auch sollte das Produ kt ein günstiges Viskositäts-Temperatur-Verhalten haben.

- Eine geringe Verdampfungs- und Vernebelungsneigung ist aufgrund der starken Verwirbelung des Kühlschmierstoffes an der Schleifscheibe unbedingt notwendig. Der Aromatengehalt des Mediums sollte aus toxikologischen Gründen möglichst gering sein.

- Die enthaltenen Additive sollen effektiv das Benetzungsvermögen verbessern sowie die Reibung verringern, den Schleifscheibenverschleiß reduzieren, die Oberflächengüte des bearbeiteten Werkstücks verbessern und eine thermische Schädigung (Schleifbrand) vermeiden.

- Eine hohe Beständigkeit gegen Oxidation, die enthaltenen Verbindungen müssen möglichst scherstabil sein.

- Lacke und Elastomere sollten nicht angegriffen werden.

Entsprechend diesen Vorgaben wurde ein handelsüblicher synthetischer Kühlschmierstoff auf der Basis von Polyalphaolefinen mit einer bereits beim Hochgeschwindigkeitsschleifen bewährten Additivkombination ausgewählt. Das Produkt bietet mit einer Viskosität von ν40 = 6,0 mm2/s ein optimales Spül- und Kühlvermögen bei einem Flammpunkt von mehr als 160°C. Bei den folgenden Untersuchungen zur Mindermengenkühlschmierung erfüllte dieser Kühlschmierstoff alle Anforderungen, d.h. Kräfte und erzielbare Oberflächengüte Bild 10 waren mit den durch Überflutungskühlschmierung erhaltenen Werten vergleichbar, und zeigte über den gesamten Zeitraum hinweg keinerlei nachteilige Veränderungen. Es kann daher davon ausgegangen werden, dass qualitativ hochwertige Schleiföle für die Überflutungskühlschmierung ohne Einschränkungen für den Einsatz als Mindermengenkühlschmierstoffe geeignet sind.

Ergebnisse

Die Untersuchungen haben gezeigt, dass die übliche Überflutungskühlschmierung mit hohen Kühlschmierstoffvolumenströmen in vielen Anwendungsfällen durch adäquate Techniken mit vermindertem Kühlschmierstoffeinsatz substituiert werden kann. Dies trifft insbesondere auf die Mindermengenkühlschmierung zu, mit der bei Verwendung geeigneter Kühlschmierstoffe auch bei höheren Zeitspanvolumina vergleichbare Ergebnisse erzielt werden können. Bei kleinem bezogenen Zeitspanvolumen, beispielsweise zur Endbearbeitung, ist eine schleifbrandfreie Bearbeitung auch mit Minimalmengenkühlschmierung grundsätzlich möglich.

_________________________

* Quelle: T. Beck, WZL der RWTH Aachen

[1] Klocke, F., Lung, D., Eisenblätter, G., Müller-Hummel, P., Pröll, H. und Rehbein, W.: Minimalmengenkühlschmierung - Systeme, Medien, Einsatzmöglichkeiten. VDI-Berichte 1375, VDI-Verlag Düsseldorf, 1998.

[2] Klocke, F., Beck, Th.: Technologie des Hochleistungsschleifens mit reduziertem Kühlschmierstoffvolumenstrom. Schleiftechnisches Kolloquium „Umweltverträgliches Schleifen“. Shaker Verlag Aachen, 2000.

[3] Rehbein, W.: Bohren in hochlegierten Stahl mit Minimalmengenkühlschmierung. Tribologie und Schmierungstechnik, 4/1999.

[4] König, W., Klocke, F.: Fertigungsverfahren, Bd.2: Schleifen, Honen, Läppen. VDI-Verlag Düsseldorf, 1996.