Rückstandsfreie Stanz- und Ziehöle mit hoher Viskosität

Zusammenfassung

Die in diesem Vortrag beschriebenen Stanz- und Umformöle erfüllen die Anforderungen an eine hohe Stanz- und Tiefziehleistung bei kinematischen Viskositäten von bis zu 100 mm²/s bei 40°C. Dennoch verdampfen sie ohne jegliche Rückstandsbildung bereits bei Temperaturen ab ca. 320°C, wie sie beispielsweise bei der Warmbehandlung unterschiedlichster Werkstoffe genutzt werden.

Der Stanzvorgang

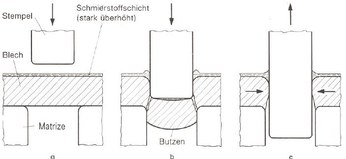

Das Stanzen, nach DIN 8588 auch als Scherschneiden bezeichnet, gehört zu den wichtigsten Blechbearbeitungsverfahren und findet sowohl in der Automobilindustrie, der Elektroindustrie als auch in der Feinmechanik und Halbzeugindustrie breite Anwendung. Das Werkzeug zum Scherschneiden besteht aus den beiden Hauptkomponenten Schneidstempel und Schneidplatte. Diese besitzt einen Durchbruch der etwas größer ist als der Stempel, so dass sich zwischen beiden ein Schneidspalt bildet. Beim Schneidvorgang drückt der Stempel mit großer Kraft das Blech durch den Durchbruch der Schneidplatte, worauf dieses sich plastisch verformt und in Schneidrichtung zu fließen beginnt. Ist das Fließvermögen des Werkstoffes überschritten, so bilden sich an Stempel- und Schneidplattenseite des Bleches Risse, welche sich zu einer mehr oder weniger ausgeprägten Bruchfläche vereinigen. Das fertige Stanzteil, der Butzen, bricht aus dem Blech heraus. Zur Verringerung von Reibung und Werkzeugverschleiß wird das Blech mittels Walzen oder Sprüheinrichtungen gleichmäßig mit einer dünnen Schicht eines Stanzöles beölt. Der Stempel drückt beim Aufsetzen auf die Blechoberfläche einen Teil dieses Ölfilmes beiseite, wodurch sich ein leichter Schmierstoffwulst um ihn bildet (Bild 1).

Verschleißformen am Werkzeug

Beim Rückzug des Stempels aus der Lochung ist dieser aufgrund des zurückfedernden Bleches im Bereich seiner Mantelfläche einer starken Flächenpressung ausgesetzt. In Abhängigkeit von den Verfahrensparametern können dadurch Adhäsionsverschleiß und/oder Oxidationsverschleiß auftreten. Adhäsionsverschleiß bzw. Kaltverschweißungen treten insbesondere beim Stanzen weicher Werkstoffe in größeren Dicken auf. Der Werkstoff lagert sich bedingt durch hohen Druck am Werkzeugstempel an und bildet Aufbauten. Bei den weiteren Prozessschritten werden diese Kaltverschweißungen wieder auseinander gerissen, wobei mehr oder weniger große Partikel aus dem Stanzwerkzeug mit herausgerissen werden können. Die Folgen sind eine deutliche Verschlechterung der Oberflächenqualität der Schnittflächen, eine stärkere Gradbildung und letztlich, als Folge einer totalen Verschweißung der Werkzeug- und Werkstückoberflächen, der Werkzeugbruch. Adhäsionsverschleiß kann wirksam durch die Applikation von Stanzölen mit guter Haft- und Trennwirkung unterbunden werden.

Bild 1: Phasen beim Scherschneiden

a Blech mit gleichmäßigem Schmierstoffilm

b Schneidvorgang mit Bildung eines Schmierstoffwulstes im Einzugsbereich

c Rückzug des Stempels mit hohem Reibungsanteil

Die deutlich häufiger bei Stanzvorgängen zu beobachtende Verschleißart ist die Abstumpfung des Werkzeuges, hervorgerufen durch Oxidationsverschleiß. Dieser wird besonders beim Schneiden dünner, harter Blechwerkstoffe durch hohe Reibkräfte und –temperaturen an den Werkzeugkanten verursacht. Die Oberflächen von Stirn und Freifläche des Stempels werden oxidiert und abgetragen und führen zum Abstumpfen und zur Ermüdung des Werkzeugs. Hier können insbesondere Stanzöle mit chemisch aktiven Wirkstoffen eine Verringerung des Werkzeugverschleißes bewirken.

Konventionelle Stanz- und Tiefziehöle

Metallbearbeitungsöle für das Stanzen und für leichtes Tiefziehen sind prinzipiell in 2 Gruppen einteilbar. Zum Ersten gibt es die rückstandsarm bis rückstandsfreiverdunstenden Produkte. Diese bestehen zu einem überwiegenden Teil aus niedrigviskosen, lösemittelartigen Verbindungen mit hoher Flüchtigkeit, meist sind dies niedrigsiedende Mineralölfraktionen oder aromatenfreie synthetische Kohlenwasserstoffgemische vergleichbarer Molmasse. Die Verdunstungsgeschwindigkeit dieser Kohlenwasserstoffe verhält sich umgekehrt proportional zu ihrem Flammpunkt, welcher mitunter entsprechend niedrig ausfällt (Tabelle 1).

Gegenüberstellung von Molmasse, Verdunstungseigenschaften und Flammpunkt einiger Kohlenwasserstoffe:

| Mittl. Molmasse [g/mol] | Siedebereich [°C] | Dampfdruck bei 38°C [kPa] | Flammpunkt PMCC [°C] | Verdunstungszahl (Ether = 1) |

| 128 | 140 - 162 | 1,51 | 28 | 25 |

| 140 | 160 - 174 | 0,57 | 43 | 40 |

| 152 | 180 - 190 | 0,23 | 56 | 84 |

| 160 | 190 - 205 | 0,12 | 64 | 126 |

| 188 | 210 - 245 | 0,04 | 82 | 650 |

| 204 | 242 - 270 | 0,01 | 105 | >1000 |

Die schnelle Verdunstung bewirkt weiterhin eine stärkere Belastung der Luft am Arbeitsplatz und führt in Folge auch zu stärkeren Kohlenwasserstoffemissionen in die Umwelt. Dies bedingt, dass bei größerem Verbrauch dieser Stanz- und Tiefziehöle auch die Auflagen der VOC-Verordnung 2 und der TA Luft in Form von Abluftfiltern oder thermischer Nachbehandlung der Emissionen berücksichtigt werden müssen.

Neben den leicht flüchtigen Kohlenwasserstoffen ist zumeist nur ein geringer Anteil von Wirkstoffen enthalten, welche die eigentliche Aufgabe des Stanzöles, die Reduktion von Reibung und Verschleiß bewirken. Da diese Stoffe eine deutlich geringere Flüchtigkeit aufweisen, beträgt ihre Konzentration meist nur wenige Prozent. Die Einsatzmöglichkeiten dieser Additive werden durch die Grenzen der Rückstandsarmut limitiert. Kann ein Öl, das zum Stanzen oder leichten Tiefziehen von Alu- oder Elektroblechen von 0,1 – 0,3 mm verwendet wird, tatsächlich innerhalb kurzer Zeit bis auf eine Restmenge von unter 1 % verdunsten, so wird ein Produkt zum Stanzen im Bereich von 2-3 mm oder Tiefziehen dieser Blechstärken je nach Werkstoffqualität bereits Additive in Form von Haftzusätzen, Reibungs- und Verschleißschutzwirkstoffen in Höhe von bis zu 10 % enthalten. Die kinematische Viskosität dieser Öle wird ebenfalls durch den Lösemittelanteil bestimmt, sie bewegt sich üblicherweise in einem Bereich von 1,5 bis 5 mm²/s bei 40°C, was beim Stanz- bzw. Tiefziehprozess wiederum einen vergleichsweise dünnen Schmierfilm bewirkt. Oftmals werden an diese verbleibenden Stoffe zusätzliche Anforderungen wie Korrosionsschutzwirkung oder neutrales Verhalten bei Schweißoperationen gestellt.

Die zweite Gruppe der Stanz- und Tiefziehöle besteht aus Produkten, welche nur durch eine anschließende Reinigung von den bearbeiteten Teilen entfernt werden können. Hier werden als Basisflüssigkeiten überwiegend Mineralöle verwendet, Additive sind in Abhängigkeit von Werkstückwerkstoff und Prozessanforderungen in Konzentrationen von bis zu 60 % enthalten und bestehen zum Teil auch aus aschegebenden, z.B. zink- oder calciumhaltigen Verbindungen. Die kinematische Viskosität dieser Produkte kann durchaus mehrere 100 mm²/s bei 40° betragen. Die Viskosität hat dabei einen direkten Einfluss auf die erzielbare Schmierfilmdicke, welche sich wiederum auf die Tragfähigkeit des Schmierfilmes und auf seine Haftfestigkeit an den Freiflächen der Werkzeugstempel auswirkt. Prinzipiell können mit diesen Schmierstoffen bereits aufgrund der deutlich höheren Schmierfilmdicke und Haftfestigkeit deutlich anspruchsvollere Schneid- und Tiefziehoperationen durchgeführt werden als mit den Produkten der zuerst beschriebenen Kategorie.

Von Nachteil ist aber, dass diese Verbindungen sich bei Raumtemperatur nicht im mindesten verflüchtigen. Beim nachfolgenden Erwärmen der Teile können die enthaltenen Additive zusätzlich harzartige, sehr fest haftende Pyrolyseprodukte bilden, welche sich nur noch mühsam mechanisch entfernen lassen. Die produzierten Teile müssen hier in jedem Falle in Waschprozessen mit Hilfe von Lösemitteln (Kohlenwasserstoffe, auch halogeniert; Alkohole oder wässrige Lösungen) von den Schmierstoffresten befreit werden. Ohne diese Prozedur sind beispielsweise ein Schweißprozess oder eine Lackierung der gefertigten Teile nicht möglich.

Hochviskose rückstandsfreie Stanz- und Ziehöle

Sollen nun Stanz- und Ziehöle gefunden werden, welche sowohl hochviskose, haftfeste Schmierfilme bilden, hochwirksame Additive enthalten und dennoch ohne Waschprozess von den hergestellten Werkstücken entfernt werden können, müssen neue Wege bei der Konzeption dieser Produkte gegangen werden. Viele der mittels Schneid- und Tiefziehprozesse hergestellten Teile werden anschließend einer Wärmebehandlung unterzogen.

Diese Wärmebehandlung geschieht beispielsweise, um die bei der Kaltverformung verzerrten Gefüge wieder in einen unverzerrten Gefügezustand zu überführen. Durch diesen als Rekristallisationsglühen bezeichneten Prozess, der bei Temperaturen zwischen 500°C und 650°C stattfindet, können die mi ttels Stanzen oder Tiefziehen hergestellten Halbzeuge nach fertigungsbedingten Kaltverfestigungen spannungsfrei mit homogenem Gefüge weiterbearbeitet werden.

Stanzteile aus Stahl, insbesondere Werkzeuge und auf Verschleiß beanspruchte Bauteile werden nach der Formgebung oftmals gehärtet. Dies geschieht durch Erwärmen auf Temperaturen über 800°C und anschließe ndem Abschrecken und Anlassen.

Butzen aus Aluminium und dessen Legierungen werden bei Temperaturen zwischen 350°C und 550°C über mehrere Stunden warm ausgelage rt, um durch den Stanzprozess entstandene Kaltverfestigungen zu beseitigen (Bild 2a). Anschließend werden diese Teile weiterverarbeitet zu Tuben, Aerosoldosen, Filtergehäusen und anderen technischen Fließpressteilen (Bild 2b). Aluminiumteile, welche beispielsweise in der Automobilindustrie Verwendung finden, werden je nach Legierung bei 480°C bis 550°C lösungsgeglüht, ansch ließend abgeschreckt und getempert.

Die Wärmebehandlung kann auch genutzt werden, um eine Reihe von neuen höherviskosen Stanz- und Umformölen ohne Rückstände von den bearbeiteten Werkstücken zu entfernen.

Wird ein konventionelles Stanzöl, welches auf der Basis von solventraffinierten Mineralölen aufgebaut wurde, einer bei der Wärmebehandlung üblichen Temperatur von beispielsweise 380°C ausgesetzt, so wird dieses nur teilweise verdampfen.

Die nicht verdampften Rückstände werden unter der Einwirkung des Luftsauerstoffs teilweise polymerisieren oder verkoken, so dass sich ein kaum entfernbarer fester, koksartiger Rückstand auf den Teilen bildet. Dieser Effekt wird noch verstärkt durch handelsübliche Additive, die mitunter in höheren Konzentrationen in diesen Produkten enthalten sind und oftmals aus Schwefelverbindungen bestehen oder auch aschegebende Elemente wie Calcium oder Natrium enthalten.

Ziel unserer Untersuchungen war es, mit den geeigneten Basisflüssigkeiten und Additiven Produkte zu entwickeln, welche nicht nur den Anforderungen der Stanz- und Tiefziehprozesse optimal entsprechen, sondern zusätzlich:

- Bei Temperaturen ab ca. 250 - 320°C verdampfen

- Beim Verdampfen / Verbrennen keine toxischen Dämpfe bilden

- Keine aschebildenden Elemente enthalten

- Bei diesen Temperaturen keine Reaktionen mit Luftsauerstoff eingehen, beidenen harz- oder koksartige Rückstände entstehen

Zur Beurteilung dieser Eigenschaften dienten die folgenden Prüfmethoden:

Verdampfungsverlust nach Noack

DIN 51581-1, ASTM D 5800, CEC L 40-A 93

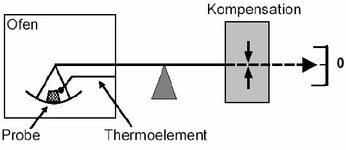

Der Verdampfungsverlust beschreibt den Masseverlust eines Schmierstoffes bei erhöhter Temperatur. Ursprünglich für die Bewertung von Motorenölen entwickelt, wobei hier eine Minimierung des Verdampfungsverlustes angestrebt wird, kann er auch zur Bewertung der rückstandsarmen Verdampfung von Schmierstoffen herangezogen werden. Bei der Bestimmung nach Noack werden eine bestimmte Menge in einem verschlossenen Tiegel für eine Stunde auf 250°C erhitzt. Die entstehenden Öldämpfe werden durch einen konstanten Luftstrom abgesaugt. Der Verdampfungsverlust ergibt sich aus der Gewichtsdifferenz des Tiegels vor und nach der Prüfung (Bild3). Zusätzlich wurden die abgesaugten Öldämpfe auf toxische Bestandteile wie Phosphin und Schwefelwasserstoff untersucht.

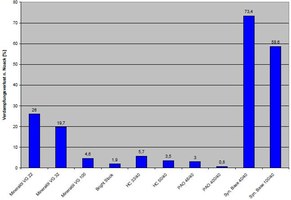

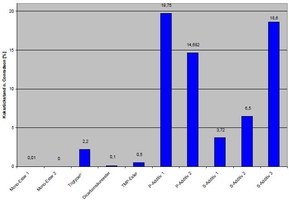

Absicht der Untersuchungen war es, Basisöle und Additive zu finden, welche bei der Prüftemperatur möglichst vollständig verdampfen. Dennoch sollte es möglich sein, mit diesen Basisölen Viskositäten zwischen 40 und 100 mm²/s im formulierten Produkt zu erreichen. Solventraffinierte Mineralöle zeigten erwartungsgemäß nur eine geringe Flüchtigkeit bei der gewählten Prüftemperatur, auch Hydrocracköle und synthetische Kohlenwasserstoffe wie Polyalphaolefine zeichneten sich mehr durch eine geringe Verdampfungsneigung aus. Durch gezielte Kombination verschiedener synthetischer Kohlenwasserstoffe wurde es aber möglich, zwei Basisflüssigkeiten mit einem Verdunstungsverlust von 73,4 % und 58,6 % bei Viskositäten von 40 bzw. 100 mm²/s zu entwickeln (Diagramm 1).

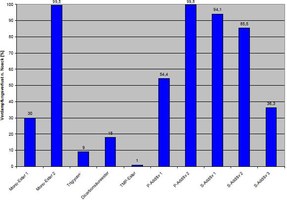

Auch bei der Auswahl der geeigneten Additive zeigte sich eine Vielfalt von Prüfergebnissen. Insbesondere bei den Carbonsäureestern variierte der Verdampfungsverlust in Abhängigkeit von Struktur und Molekülgröße stark (Diagramm 2).

Vergleichsweise hohe Verdunstungsraten präsentierten die getesteten Verschleißschutzadditive auf Phosphorbasis, eine Verbindung mit vergleichsweise niedriger Molekülmasse verdampfte nahezu vollständig. Allerdings wurde beim Test einer der phosphorhaltigen Substanzen eine hohe Konzentration an Phosphorwasserstoff (Phosphin) in der Abluft gemessen. Einige der geprüften schwefelhaltigen Additive bewiesen ebenfalls eine hohe Verdampfungsneigung, allerdings war hier eine Tendenz zu polymerartigen, schwer entfernbaren Rückständen sichtbar.

Koksrückstand nach Conradson

DIN 51551, ISO 6615, ASTM D 189, IP 13

Dieses Verfahren bestimmt die Menge an Rückstand, die bei der Pyrolyse, d.h. beim Verbrennen unter Sauerstoffmangel einer definierten Probemenge in der Conradson- Apparatur entsteht. Diese Prüfung simuliert praxisnah die Bedingungen in einem Temperofen, auch die erhaltenen Rückstände von Ölkohle, Koks und anorganischen Aschen entsprechen den bei Praxisversuchen gefundenen Ablagerungen. Dazu wird ein Porzellantiegel mit einer definierten Menge des zu prüfenden Schmierstoffes gefüllt, in der Conradson-Apparatur platziert und mittels eines Gasbrenners erhitzt.

Nach Ende des Verkokungsprozesses wird der Tiegel gewogen um den

Koksrückstand zu ermitteln (Bild 4a/b). Auch bei dieser Prüfung wurden die

Verbrennungsgase zusätzlich auf toxische Bestandteile untersucht.

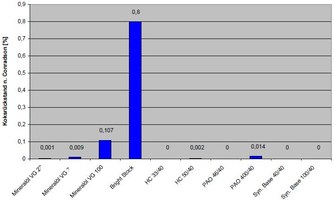

Der Koksrückstand ist bei unlegierten Mineralölen abhängig vom Raffinationsgrad und der Viskosität. Während solventraffinierte Mineralöle bis hin zum Brightstock mit steigender kinematischer Viskosität und steigendem Schwefelgehalt als einzige der getesteten Kohlenwasserstoffverbindungen einen stärkeren Koksrückstand hinterlassen, verhalten sich Hydrocracköle sehr rückstandsarm. Ebenso ergeben die Polyalphaolefine und andere synthetische Kohlenwasserstoffe einen äußerst geringen Rückstand (Diagramm 3).

Auch einige synthetische Ester sind rückstandsarm. Hier spielt neben der Molekülgröße auch die chemische Struktur eine entscheidende Rolle. Während sich Monoester und Dicarbonsäureester als äußerst rückstandsarm darstellten, zeigten Triglyceride und besonders Komplexester einen deutlichen Koksrückstand (Diagramm 4).

Das Rückstandsverhalten der schwefelhaltigen EP-Additive und besonders der phosphorhaltigen Verschleißschutzadditive war generell sehr ungünstig. Bis auf wenige Ausnahmen verblieben große Mengen an Asche und polymeren Rückständen im Tiegel, welche bis zu 20% der eingewogenen Additivmenge entsprachen (Bild 5).

Mit Hilfe der Testergebnisse konnten zwei Stanz- und Tiefziehöle entwickelt werden, von denen jeweils eines für die Stahl- und für die Aluminiumbearbeitung eingesetzt werden kann. Diese neu entwickelten Produkte basieren auf einer Mischung synthetischer Kohlenwasserstoffe von hoher Reinheit, welche trotz hoher Viskositäten bei Temperaturen ab ca. 320°C verdampf en, ohne Rückstände zu hinterlassen. Beide Schmierstoffe weisen eine sehr gute Haftfähigkeit an Metalloberflächen auf, enthalten neben den Basisflüssigkeiten noch synthetische Ester zur Verminderung der Reibung und Verschleißschutzadditive auf Phosphorbasis. Produkt B enthält zusätzlich EP-Additive auf der Basis organischer Schwefelverbindungen.

Thermogravimetrische Analyse (TGA)

Das Verdampfungsverhalten der beiden fertig formulierten Produkte wurde mittels thermogravimetrischer Analyse genauer untersucht. Die Thermogravimetrie (TG) ist ein Analyseverfahren, mit dem die Masseänderung einer Probe in Abhängigkeit von der Temperatur und (oder) der Zeit gemessen wird. Prinzipiell handelt es sich bei einer TG-Apparatur also um eine beheizbare Waage (Bild 6).

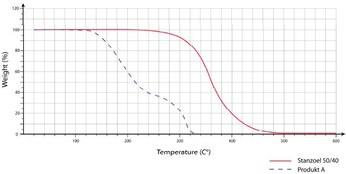

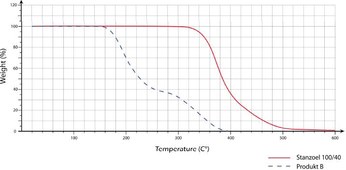

Proben der neu entwickelten Produkte sowie konventionelle höherviskose Stanzöle wurden in einem Temperaturfenster von 20 - 600°C be i einer Heizrate von 20°C/min. untersucht. Der Proberaum wurde während der Messungen mit Stickstoff geflutet, um Reaktionen der Probesubstanzen mit Luftsauerstoff auszuschließen. Wie die thermogravimetrische Analyse zeigt, beginnt der thermische Abbau der Produkte A und B bereits bei Temperaturen von 120 - 150°C. Nac h einem zunächst steilem Abfall der Kurve erfolgt eine gleichmäßige, sanfte Neigung bis etwa bei 320°C (Produkt A) bzw. 395°C (Produkt B) ein vollständiger Abbau erreicht ist. Im Vergleich dazu beginnt bei den ebenfalls geprüften konventionellen Stanzölen auf Mineralölbasis mit annähernd gleicher Viskosität Masseverlust erst bei Temperaturen von 280 bis 320°C, er endet zwischen 450 und 500°C, wobei aufgrund des verbleibenden Ascherückstandes die Null-Linie nicht völlig erreicht wird (Bild 7, 8).

Bild 7: TGA-Kurven von Produkt A und einem konventionellen Stanzöl mit vergleichbarer Viskosotät auf Mineralölbasis

In Tabelle 2 sind die übrigen physikalischen und tribologischen Daten der beiden Produkte gegenübergestellt. Produkt A wurde hauptsächlich für das Stanzen und Tiefziehen von Aluminiumblech entwickelt. Mit ihm werden Teile aus reinem Aluminium (Al99,00 – Al 99,98) genauso wie aus Aluminiumlegierungen (z.B. AlMg1, AlMg3, AlMgSi1) bei Blechdicken bis zu 18 mm in großen Stückzahlen gefertigt (Bild 9). Die Teile werden anschließend materialabhängig bei Temperaturen zwischen 370 und 510°C für mehrere Stunden warm ausgelagert und sind danach vollständig frei von Schmierstoffrückständen.

Im Vergleich zu dem zuvor eingesetzten Stanzöl konnte bei einer Anwendung eine bis zu 15% höhere Standzeit der Werkzeuge erreicht werden, die Neigung des Aluminiums zur Adhäsion am Stanzwerkzeug konnte deutlich verringert werden.

| Produkt A | Produkt B | |

| Dichte b. 15°C | 0,85 g/cm³ | 0,87 g/cm³ |

| kin. Viskosität b. 40°C | 53 mm²/s | 100 mm²/s |

| Flammpunkt (PMCC) | 105°C | 112°C |

| Dampfdruck b. 20°C | < 0,01 mbar | < 0,01 mbar |

| Kupferkorrosion | 1b | 4b |

| Verdampfungsverlust n. Noack bei 250°C | 73,9 % | 60,2 % |

| Koksrückstand nach Conradson | 0,001 % | 0,002 % |

| Reibverschleiß nach Reichert | 4.800 N/cm² | 11.700 N/cm² |

| VKA-Schweißlast | 2000 N | 4400 N |

| Belastbarkeit nach Brugger | 36 N/mm² | 106 N/mm² |

Produkt B wird derzeit erprobt zum Stanzen von Stahlteilen aus Einsatzstahl mit einer Dicke von 3,2 mm für die Automobilindustrie. Die Teile werden nach dem Stanzprozess gehärtet. Dies war bisher nur nach einem Waschprozess möglich, welcher durch die Verwendung von Produkt B eliminiert werden kann.

Quellen:

1 Theo Mang: Die Schmierung in der Metallbearbeitung. Vogel-Buchverlag, Würzburg.

2 Verordnung zur Umsetzung der Richtlinie 1999/13/EG über die Begrenzung von Emissionen Flüchtiger organischer Verbindungen, Bundesgesetzblatt Jahrgang 2001, Teil I Nr. 44, August 2001.